Lesezeit: 10 Minuten

Die Entwicklungszyklen von Fenstern und Fassaden werden immer kürzer. Hierdurch wird das Risiko, dass sich Schwachstellen oder Fehler bei Konstruktionen einschleichen, immer größer.

Dies spiegelt sich auch in der ift-Prüfpraxis deutlich wider: es werden häufig wiederkehrende, ähnliche Fehler und Schwachpunkte festgestellt. Die Prüfungen an Fenstern und Fassaden sollten daher nicht nur als Bestätigung dienen, dass die an die Konstruktion gestellten Anforderungen erfüllt werden, sondern sollten vielmehr bereits entwicklungsbegleitend zur Aufdeckung möglicher Schwachstellen genutzt werden.

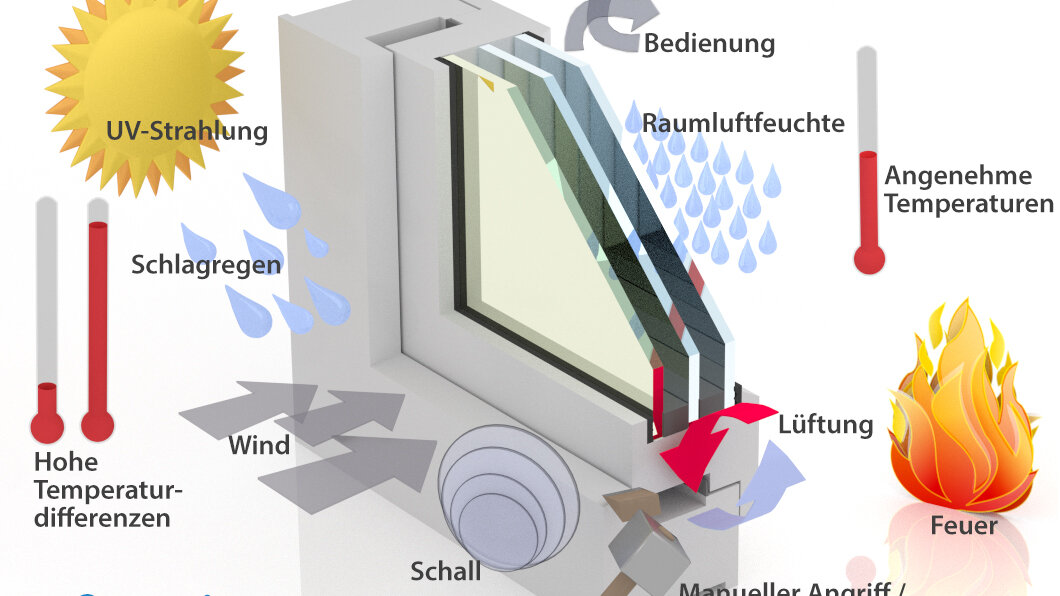

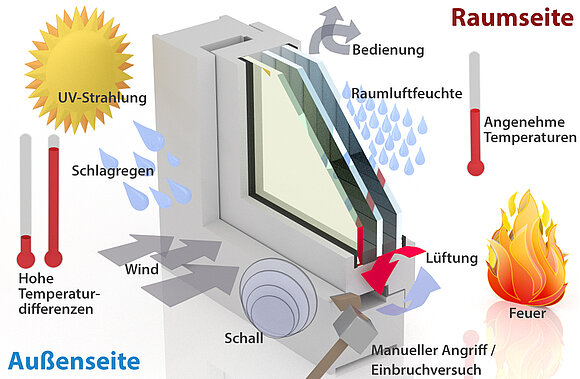

Einflüsse auf Fenster, Außentüren und Fassaden

Einflüsse auf Fenster, Außentüren und Fassaden können sowohl von der Raumseite – zum Beispiel durch die Raumluftfeuchte, -temperatur und Nutzung – als auch von der Außenseite durch Regen, Wind, Temperatur- und Feuchtewechsel, Sonneneinstrahlung und Schall, aber auch durch mechanische Angriffe bei Einbruch oder durch aggressive Umwelteinflüsse auftreten. Weiterhin wirken Kräfte aus Bauwerksbewegungen, aus dem Bauteil selbst durch Längen- und Formänderung oder durch Eigengewicht auf das Bauteil ein.

Erfahrungen aus den Prüfungen

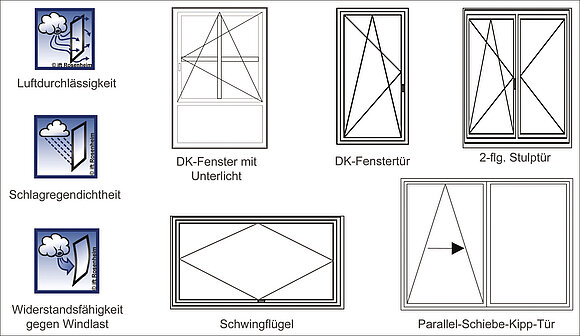

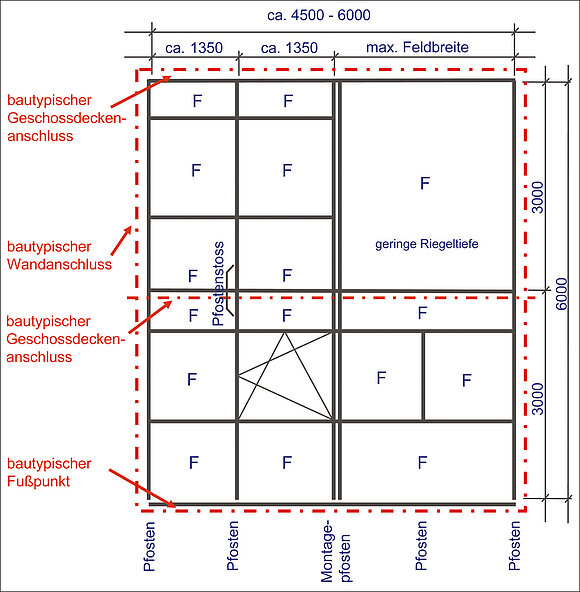

Auswahl der Probekörper

Der Probekörper sollte für die jeweilige Produktfamilie oder das Produkt repräsentativ sein. Zur Abdeckung eines Systems können mehrere Probekörper/Produktfamilien erforderlich sein.

Bei der Größenfestlegung wird häufig nach dem „Worst Case“-Verfahren vorgegangen, um eine möglichst gute Übertragbarkeit auf andere Ausführungen zu erhalten. Zur Abdeckung von Varianten werden verschiedenste Ausführungen in den/die Probekörper integriert. Dies gilt sowohl für Fenster als auch für Fassaden. Deshalb sollte bereits der Probekörperplanung hohe Aufmerksamkeit geschenkt werden, um eine möglichst gute Abdeckung des „Systems“ zu erhalten.

Dichtigkeit und Windwiderstand

Eine der elementaren Anforderungen an Fenster, Außentüren und Fassaden ist die Dichtheit gegenüber Schlagregen und Wind. Dabei spielen die Gebäudehöhe, die Lage des Gebäudes und die umliegende Bebauung eine entscheidende Rolle.

Die Bauteile müssen so bemessen sein, dass die Windbeanspruchung zu keiner Funktionsbeeinträchtigung oder bleibenden Verformungen führt. Hierzu werden Windlastannahmen getroffen, die die strömungstechnischen Gegebenheiten am Gebäude (Druck und Sog) berücksichtigen. Für Fenster und Außentüren bietet das Rechentool „ift-Einsatzempfehlungen“ eine Hilfestellung zur Wahl der erforderlichen Klasse.

Vorhangfassaden

Die nachfolgend genannten Verarbeitungsfehler führen in der Prüfpraxis zum Versagen oder zu schlechten Klassifizierungen:

- unzureichende Sorgfalt bei der Ausführung der inneren Dichtungsebene,

- fehlende oder falsche Entwässerung der zweiten Entwässerungsebene,

- fehlende oder zu gering bemessene Entwässerungsöffnungen bei Elementfassaden,

- Abweichungen von den Verarbeitungs- und Montageanweisungen,

- unzureichende Abdichtung von Durchdringungen,

- fehlender Druckausgleich,

- zu geringer oder ungleichmäßiger Anpressdruck der Andruckleisten,

- falsche Dimensionierung der Profile.

Fenster und Außentüren

Folgende Schwachstellen treten häufig auf:

- unzureichende Abdichtung der Rahmenverbindungen wie z. B. Gehrungsecken, T-Verbindungen,

- unzureichende oder fehlende Abdichtung und Verklebung von Dichtungen im Eckbereich, insbesondere bei Mitteldichtungen und Verglasungsdichtungen,

- Kunststofffenster: nicht sorgfältig verputzte Gehrungen oder fehlende Freifräsungen, vor allem bei coextrudierten und mitverschweißten Dichtungen,

- Holzfenster: fehlende oder unzureichende Abdichtung der Endkappen von Wetterschutzschienen, kein ebener Übergang zwischen Falz und Wetterschutzschiene, Eckausbildung der Flügel- oder Rahmendichtung nicht bündig,

- Außentüren: nicht oder nur unzureichend abgedichtete Anbindung der Schwelle an den Blendrahmen – dies birgt zusätzlich die Gefahr des Wassereintritts in den Baukörper und Zerstörung des Rahmenholzes,

- fehlender oder zu kleiner Druckausgleich.

Dauerfunktion

Die bei der Dauerfunktion gelegentlich auftretenden Probleme sind:

Fenster und Fenstertüren:

- Beschlagbruch oder -verformung (Schließzapfen, Verbiegen der Schere, Ecklager, etc.),

- übermäßige Abnutzung von Beschlagteilen,

- Abrieb von Dichtungen,

- Lockerung von Verschraubungen.

Außentüren:

- Bruch/Beschädigung der Schlossmechanik,

- Schäden am Schließblech,

- Abrieb an der Bandseite/Bruch der Bandbefestigung,

- Abrieb von Dichtungen.

Schalldämmung

Neben der Ermittlung der schalltechnischen Kenngrößen wird die Messung im Labor oder auf der Baustelle häufig zur Schwachstellenanalyse eingesetzt. Beispiele für wiederkehrende Schwachpunkte sind:

- ungenügender oder fehlender Anpressdruck im Beschlag und somit Unwirksamkeit von Dichtungen,

- Flügel wurde zu klein gefertigt, somit unzureichende Dichtungsanlage,

- Einsatz von Dichtungen mit zu geringem Arbeitsweg oder fehlende Dichtungen, z. B. bei Mitteldichtungsfenstern Fehlen der äußeren Anschlagdichtung,

- „falsche“ Übertragung von Messergebnissen auf Fenster mit anderen Profilansichtsbreiten,

- Verwendung von falschen Gläsern, z. B. Einsatz von Gläsern mit PVB-Folie anstatt Akustikfolie in der Verbundscheibe.

Einbruchhemmung

Auch bei der Prüfung der Einbruchhemmung sind häufig wiederkehrende Schwachstellen zu finden:

Fassaden:

- zu geringe Steifigkeit der Pressleiste,

- fehlende oder ungenügende Sicherung der Pressleistenverschraubung,

- fehlende oder ungenügende Distanzverklotzung von Ausfachungen,

- zu geringer Glaseinstand,

- zu großer Verschraubungsabstand,

- unzureichende Befestigung von integrierten, öffenbaren Elementen.

Fenster und Türen:

- unzureichende Befestigung der Beschläge,

- ungenau eingestellte und nicht sorgfältig montierte Beschläge, Berücksichtigung des „Hubverlustes“ bzw. der Falzluft,

- Holzbauteile: falsche Auswahl der Holzart in Bezug auf Rohdichte und Verarbeitung,

- Kunststoffbauteile: falsch eingelegte Armierung, versprödeter Kunststoff

- Stahlbauteile: zu geringe Materialdicken für eine ausreichende Verschraubung

- Verglasungen: ungenügende bzw. falsch ausgeführte Verglasungssicherung

Zusammenfassung

Das A und O für eine funktionierende Konstruktion ist – neben der detaillierten und ganzheitlichen Planung – die Sorgfalt bei der Ausführung, die ständige Überwachung der Eigenschaften durch Prüfungen und durch die werkseigene Produktionskontrolle. Hierzu ist es zwingend erforderlich, die Verarbeitung detailliert zu beschreiben, um dem Verarbeiter die Möglichkeit zu geben, die Prüfelemente in der Serie zu reproduzieren. Nur die konsequente Schwachstellenanalyse von Beginn der Entwicklung an kann das Risiko unnötiger Mängelbeseitigungskosten oder sogar des Austauschs der Produkte minimieren. Hier sind entwicklungsbegleitende Prüfungen, die von erfahrenem Fachpersonal durchgeführt werden, zwingend erforderlich. Dies gilt nicht nur für die exemplarisch gezeigten Eigenschaften, sondern vielmehr für alle Eigenschaften, die zur Dauerhaftigkeit und Gebrauchstauglichkeit des Produkts beitragen.

Wissenswertes in Kürze |

|

Analyse und Vermeidung konstruktiver Schwachstellen |

|