Lesezeit: 4 Minuten

„Wer schreibt der bleibt.“, lautet ein Spruch, den wir alle kennen. Hinsichtlich der Feuerschutzabschlüsse ist in der DIN EN 16034 im Abschnitt 6.3 einiges zur werkseigenen Produktionskontrolle zu finden. Man könnte zu dem Schluss kommen, dass diese Anforderungen nur mit dem eingangs erwähnten Spruch zu beantworten wären. Den Umfang und Aufwand kann aber erheblich verringert werden, wenn bereits vorhandene Dokumentationen genutzt und in die WPK integriert werden.

Hinsichtlich der Feuerschutzabschlüsse ist in der DIN EN 16034[1] im Abschnitt 6.3 einiges dazu zu finden. Die wesentlichen Inhalte sind:

- Einführung, Aufrechterhaltung einer systematischen WPK

- regelmäßige Kontrollen von Rohmaterialien, Produktionsschritten und Produkten

- dokumentierte Verfahren und Vorgaben zur Durchführung der WPK

- Kriterien für die Bewertung der Ergebnisse der Kontrollen

- Definition von Maßnahmen bei festgestellten Nichtkonformitäten

- Zuordnung von Aufgaben und Verantwortlichkeiten

- Rückverfolgbarkeit von Ergebnissen und Maßnahmen.

Vor diesem Hintergrund kann man zu der Erkenntnis kommen, dass ein System zur werkseigenen Produktionskontrolle einer umfangreichen und detaillierten Dokumentation bedarf, folglich aufwendig in der Erstellung und der Einführung ist und vor allem langfristig einen hohen Aufwand bezüglich der Aktualisierung verursacht. Entsprechend sahen in den vergangenen Jahren auch die Dokumentationen in den Unternehmen aus: Sie umfassten oftmals weit mehr als 50 Seiten mit viel Text, Tabellen und Protokollen.

Gerade kleinere und mittelständische Unternehmen sahen sich einer (fast) unlösbaren Aufgabe gegenüber, solche Systeme in ihre Unternehmen zu integrieren, umzusetzen und aktuell zu halten. Vor allem, wenn Musterkonzepte verwendet wurden. Dies führte häufig dazu, dass nach der Einführung die dauerhafte Umsetzung schwierig zu leisten war und entsprechend nach und nach „versandete“.

Daher stellte sich für alle Beteiligten die Frage, wie WPK-Systeme schlank und effektiv aufgebaut werden können, damit Hersteller möglichst wenig Aufwand haben und von den Ergebnissen profitieren?

Dokumentation

Hier sollten bereits in den Unternehmen vorhandene Dokumente genutzt werden, da diese bekannt und in den Prozessen integriert sind. Bevor z.B. eine neue Checkliste eingeführt wird, sollte hinterfragt werden, ob nicht bereits durch vorhandene Dokumentationen interne Prüfungen dokumentiert werden. Warum sollte z.B. der Zuschnitt von Profilen auf einer zusätzlichen Checkliste dokumentiert werden, wenn er auf der Stückliste bereits abgehakt wird? Hier wäre es sicherlich sinnvoll, die Bedeutung des Hakens zu definieren und nicht eine neue Checkliste einzuführen.

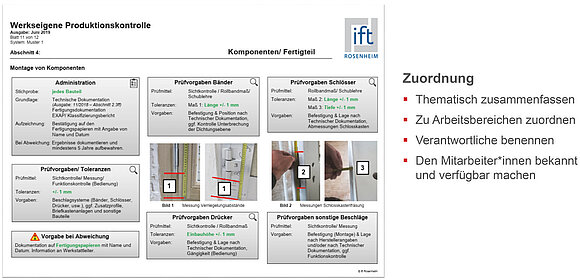

Vorgaben für die WPK

Oftmals ist hier weniger mehr. Der Verweis auf ein unter Umständen mehrere hundert Seiten starkes technisches Handbuch stellt die Mitarbeitenden vor ein Problem bezüglich Verfügbarkeit und Zeitaufwand. Daher sollten wesentliche Merkmale definiert und direkt in den Vorgabedokumenten festgehalten werden. Gleiches gilt für Vorgaben, wie eine Messung durchzuführen ist. Objektbezogene Vorgaben hingegen können immer noch gesondert beschrieben werden.

Beschreibung/Darstellung

Auch vor dem Hintergrund des sich immer weiter verschärfenden Mangels an Fachkräften sollte der Grundsatz „Keep it simple“ in den Vordergrund gestellt werden. Sicherlich kann alles auf einer oder mehreren Seiten beschrieben werden, aber warum nicht mit Fotos in der Dokumentation arbeiten? Damit lässt sich oftmals vieles einfacher und „griffiger“ für die betreffenden Mitarbeitenden darstellen. Gute oder schlechte Beispiele sind so ebenfalls einfach zu zeigen, und z.B. mit einem Foto kann klar definiert werden, wie und wo das Bandmaß zur Messung des Abstandes zwischen zwei mehrteiligen Bändern anzuhalten ist.

Elektronische Medien

Im Zuge der Digitalisierung werden schon im Planungsstadium entsprechende elektronische Werkzeuge eingesetzt. Oft sind in diesen Tools automatisierte Checkpunkte vorhanden, die eine Fehlermeldung generieren, wenn z.B. die Systemgrenzen überschritten werden. Darauf kann man aufbauen und doppelte Prüfungen vermeiden. Dies sollte aber in den Vorgaben definiert werden und somit nachvollziehbar sein.

Auch bei kleineren und mittelständigen Unternehmen werden vermehrt alle Informationen elektronisch an die Produktion und/oder an die Maschine übermittelt und können über Terminals dort abgerufen werden. Hier kann ebenfalls angesetzt und Kontrollen/Prüfungen können elektronisch erfasst werden, z.B. durch eine Bestätigung am Bildschirm oder durch das „Abschießen“ eines Barcodes. Wie vor bereits erwähnt, sollte aber beschrieben sein, was da genau elektronisch bestätigt wird.

Solche Systeme lassen sich ebenfalls nutzen, um Fehlerhäufigkeiten zu erfassen und Korrekturmaßnahmen gezielt zu planen und umzusetzen. Ein weiteres Feld für die Nutzung von elektronischen Helfern sind die ungeliebten Themen Prüfmittelüberwachung, Wartung/Instandhaltung und Personalqualifikation. Es müssen nicht immer die manuell per Papier geführten Prüfmittellisten oder die in einem Leitz-Ordner abgelegten Schulungsprotokolle sein.

Nutzen aus der WPK

Hier gilt der Grundsatz, dass nur ein funktionierendes und an das Unternehmen angepasstes System Ergebnisse liefert, welche dann zu Verbesserung und Reduzierung von Fehlerkosten führt. Es ist immer wieder festzustellen, dass zwar ein Fehler erkannt wird, aber es dann schon an der zielgerichteten Weitergabe der Information und der Ableitung von wirksamen Korrekturmaßnahmen scheitert.

Die Mitarbeitenden müssen wissen, welche Kriterien für die Bewertung gelten, wer zu informieren ist und dass die Feststellung eines Fehlers in erster Linie keinen Nachteil für sie bedeutet. Ob diese Abläufe funktionieren, lässt sich z.B. daran erkennen, ob Fehler auftreten. Es ist kein Zeichen für ein funktionierendes WPK-System, wenn über Monate oder z.T. Jahre keine Fehler festgestellt werden.

Fazit

Die werkseigene Produktionskontrolle kann als ein schlankes und effektives Werkzeug zur ständigen Verbesserung in einem Unternehmen dienen und bietet daher wesentlich mehr Möglichkeiten als nur eine Normforderung zu erfüllen. Die wesentlichen Ziele einer WPK sollten sein:

- Fehler finden und dauerhaft abstellen

- Prozesse sicherer und besser zu machen

- Fehler- und Reklamationskosten senken

- Funktionsfähige und konforme Produkte sicherstellen.

Dabei sollten sowohl die Strukturen als auch die Prozesse des Unternehmens berücksichtigt und die Mitarbeitenden einbezogen werden. Daher greift die Vorstellung, dass die Einführung von Prüfanweisungen und Checklisten ohne Anpassungen an das Unternehmen ausreicht, um diese Ziele zu erreichen, zu kurz. Auch sollten durchaus elektronische Medien und Möglichkeiten genutzt werden, um die WPK effektiv zu gestalten.

Literatur

- DIN EN 16034:2014

Türen, Tore und Fenster – Produktnorm, Leistungseigenschaften – Feuer- und/oder Rauchschutzeigenschaften.

Beuth Verlag GmbH, Berlin