Lesezeit: 5 Minuten

Die Anforderungen an die Energieeinsparung und den Klimaschutz bei Gebäuden haben zu einer deutlichen Verbesserung der Wärmedämmung von Gebäuden geführt

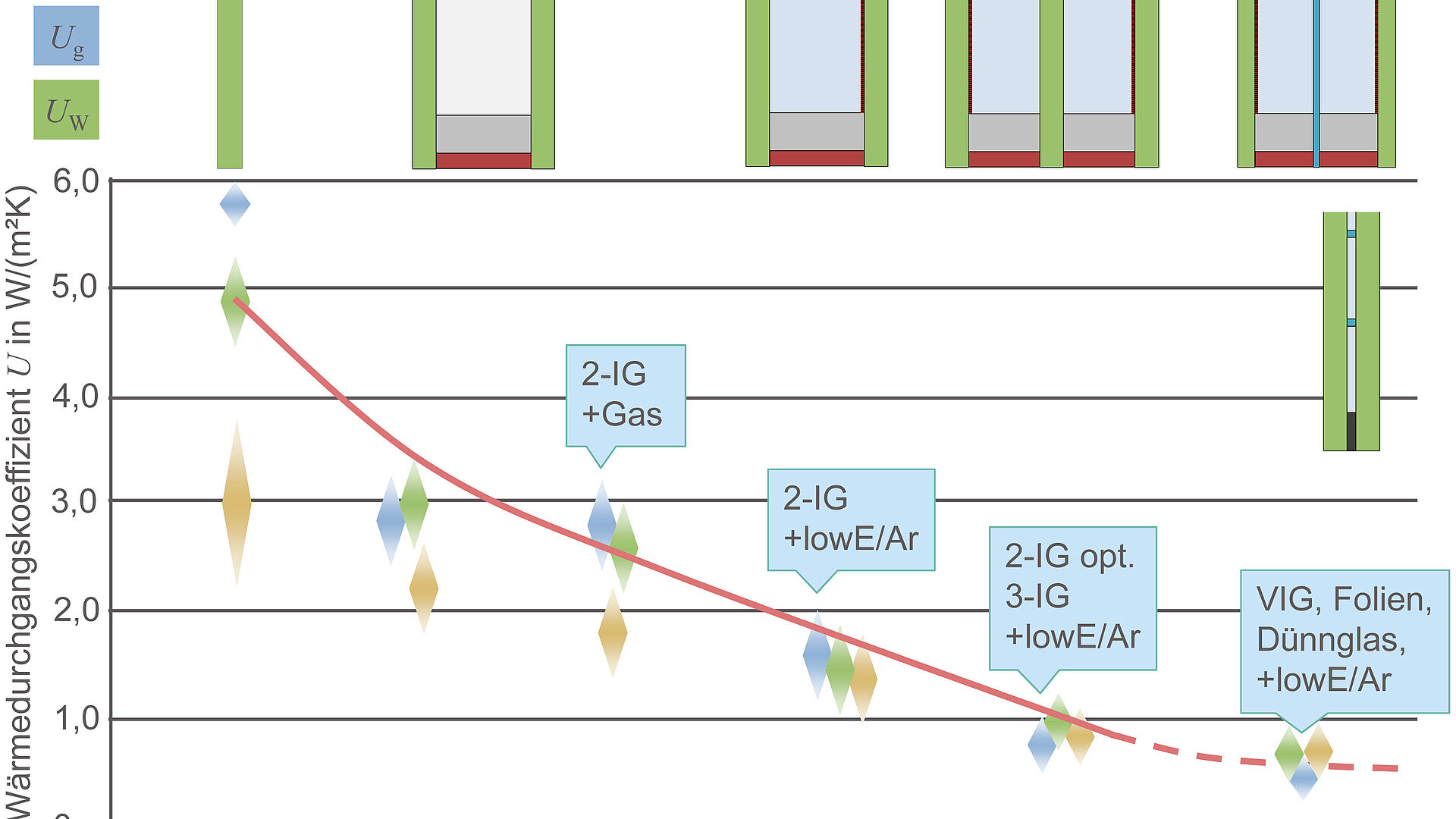

Neben effizienter Gebäudetechnik und Fassadendämmung sind vor allem hochwertige Fenster mit Mehrscheibenisolierverglasung für eine gute Energiebilanz und Behaglichkeit entscheidend. Die Entwicklung der Wärmedurchgangskoeffizienten UW für Fenster wurde in Vergangenheit stark durch die Entwicklung der Isolierverglasung geprägt. Heute im Zeitalter der EnEV 2014 (deren nächste Verschärfung ab 1.1.2016 in Kraft tritt) und der Förderungen zur energetischen Sanierung und des Neubaus ist die 3-fach-Isolierverglasung (3-IG) Stand der Technik.

der Isolierverglasung im Laufe der Zeit

Marktanalysen [1] zeigen, dass mehr als die Hälfte der hergestellten Fenster mit 3-fach-Isolierverglasungen ausgeführt werden. Die Systemgeber der Rahmenprofile und Beschlagshersteller haben ihr Produktportfolio auf die dickeren und schwereren Glaspakete eingestellt. Allerdings ist das Handling der Fenster, gerade bei Fenster mit Sonderverglasungen, immer noch eine Herausforderung für die ausführenden Firmen und deren Monteure. Wenn nun die Anforderungen an Fenster weiter steigen, stellt sich die Frage, mit welcher Technologie die vorgegebenen Ziele erreicht werden können. Hierbei spielt die weitere Entwicklung der Mehrscheibenisolierverglasung wieder eine starke Rolle. Aktuell kann man in Fachzeitschriften oder auf Messen Isolierverglasungen mit mehr als zwei Scheibenzwischenräumen bzw. drei Glasscheiben sehen. Doch was bringt der vermeintlich „einfache“ Technologiesprung mittels Erweiterung auf eine 4-fach-Isolierverglasung?

Energieeinsparung und solare Gewinne

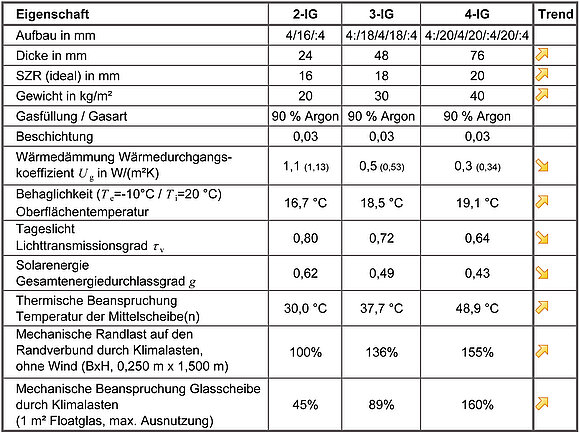

Durch die Erweiterung um einen Scheibenzwischenraum kann man grundlegend sagen, dass sich der Wärmedurchgangskoeffizient Ug verbessert. Um die Verbesserung zu bewerten, müssen die Grundlagen des Wärmetransportes im Glas untersucht werden. Für die Wärmedämmung einer Isolierglasscheibe ist der Wärmeaustausch durch Strahlung und Konvektion im Scheibenzwischenraum relevant. Im Vergleich der Isoliergläser wurde immer mit einer Low-E Beschichtung und 90%igen Gasfüllung mit Argon gerechnet. Die Ergebnisse zeigen, dass die ideale Breite des Scheibenzwischenraums bei steigender Anzahl größer wird. Um eine optimale Wärmedämmung zu erhalten, wird das Glaspaket damit dicker.

Bei einer 4-fach-Verglasung wird eine weitere Glasscheibe mit Beschichtung hinzugefügt, was dazu führt, dass der Gesamtenergiedurchlassgrad und der Lichttransmissionsgrad niedriger werden und damit die solaren Wärmegewinne bzw. das Tageslichtangebot sinken.

Die Verbesserung des Wärmedurchgangskoeffizienten UW für Fenster von 2-IG auf 3-IG liegt bei DUW ≈ 0,4 und von 3-IG zu 4-IG bei DUW ≈ 0,2 bezogen auf die Standardgröße mit einem Rahmenanteil von 30 % und wärmetechnisch verbesserten Abstandhaltern.

Gebrauchstauglichkeit

Die Gebrauchstauglichkeit spielt neben der Energieeinsparung eine wichtige Rolle, um die Anwendung und Dauerhaftigkeit sicher zu stellen.

Mit zunehmender Dicke und damit zunehmendem Gewicht des Glaspaketes ist offen, wie die Anwendungsmöglichkeiten sind, wenn Sonderanforderungen z.B. Brand-, Schall- und/oder Einbruchschutz gestellt werden. Da bei 3-fach-Isolierverglasungen hier schon Profilsysteme und Beschläge an ihre Grenzen kommen, ist die Anwendung bei 4-fach-Isolierverglasungen fraglich.

Bereits bei 3-fach-Isolierverglasungen liegt die thermische Beanspruchung, d.h. die Temperatur der Mittelscheibe, bei ca.40 °C und kann auf 50 °C bei 4-fach-Isolierverglasungen ansteigen. In diesem Beispiel kann die Mittelscheibe nicht mehr aus Floatglas ausgeführt werden, sondern muss durch ein hochwertigeres und teureres Produkt, z.B. ESG/TVG, ausgetauscht werden.

Bei einer 4-fach-Verglasung mit einem weiteren Scheibenzwischenraum vergrößert sich die Summe der Scheibenzwischenräume, und damit erhöht sich die mechanische Randlast auf den Randverbund. Wenn das Gasformat ungünstig gewählt wurde, z.B. 250 mm x 1500 mm, was eine typische Anwendung in Türfüllungen ist, steigt die Randlast gegenüber einer 2-fach-Isolierverglasung um ca. 55 % an.

Aber nicht nur die mechanische Beanspruchung durch Klimalasten auf den Randverbund steigt, sondern auch die mechanische Beanspruchung auf die innere und äußere Glasscheibe. Vergleichsberechnungen bezogen auf 1 m² zeigen, dass die maximale Ausnutzung der Glasspannung bei 4-fach-Isolierverglasungen über 100 % liegt. Daraus resultiert, dass für die innere und äußere Glasscheibe ebenfalls ein hochwertigeres und teureres Produkt, z. B. ESG/TVG, verwendet werden muss, damit kein Glasbruch entsteht. [2]

Irrweg oder Innovation?

Lösungsmöglichkeiten, um das Thema Gebrauchstauglichkeit in den Griff zu bekommen werden im Forschungsprojekt „Untersuchungen zur Umsetzbarkeit von druckentspanntem Isolierglas“ [3] untersucht. In dem Forschungsvorhaben gibt es zwei Lösungsansätze: Eine Lösung wäre ein permanent druckentspanntes Mehrscheibenisolierglas, bei dem z.B. durch ein Kapillarrohr, ein Ventil oder eine Membrane sich der Druck permanent ausgleicht. Ein zweiter Lösungsansatz wäre ein druckangepasstes Mehrscheibenisolierglas, bei dem durch einen einmaligen Druckausgleich am Einbauort der Höhenunterschied zwischen Herstell- und Einbauort ausgeglichen wird.

Um das hohe Eigengewicht von Mehrscheibenisoliergläsern zu reduzieren, kann die Lösung die Entwicklung der Dünnglastechnologie sein. Mit der Fertigung von einer leichten 3-fach-Isolierverglasung zum Gewicht von herkömmlichen 2-fach-Isolierverglasungen wäre auch die Fertigung von leichten 4-fach-Isolierverglasungen möglich.

Ob ein 3-fach-Isolierglas aus Dünnglas eine Alternative zu einem Vakuum-Isolierglas darstellt, bleibt noch offen. Der Vorteil der Vakuumtechnologie ist, neben den kleineren Glasdicken, das geringere Gewicht bei sehr guter Wärmedämmung und hohen solaren Wärmegewinnen. Allerdings sind einige praktische Probleme noch nicht zufriedenstellend gelöst. Dazu zählen beispielsweise die Sichtbarkeit der Distanzhalter, die Vielfalt möglicher Formate, Anforderung an Brandschutz und Sicherheit sowie die langfristige Dichtheit des Systems.

Fazit

Von einem wirklichen Technologiesprung durch Hinzufügen eines weiteren Scheibenzwischenraumes mit Glasscheibe und Beschichtung kann nicht gesprochen werden. Allerdings gibt es schon Bestrebungen, in Forschungs- und Entwicklungsprojekten Technologien zu untersuchen, um auf zukünftige steigende energetische Anforderungen zu reagieren. Jedoch ist es weitaus wichtiger, die Gebrauchstauglichkeit und die Dauerhaftigkeit als Maßstab zu setzen. Denn keinem nützt eine für den Moment ideale Wärmedämmung durch ein teureres Produkt, wenn diese nicht die Lebensdauer der 2-fach-Isolierverglasung erreicht. Als zielführend und für die Zukunft tauglich kann festgestellt werden, dass das Fenster und damit auch die Isolierverglasung weiteren Aufgaben, wie z.B. dem sommerlichen Wärmeschutz, der Tageslichtlenkung und Automation, gerecht werden muss.

Literatur

- Mehr Energie sparen mit neuen Fenstern

Verband Fenster und Fassade (VFF)

Bundesverband Flachglas (BF)

März 2014 - Prof. Dr. Franz Feldmeier, Hochschule Rosenheim

„Drei ist nicht genug“

Glasbau 2015 - ift-Forschungsbericht

Untersuchungen zur Umsetzbarkeit von druckentspanntem Isolierglas

ift Rosenheim, Juli 2015