Lesezeit: 14 Minuten

Nein, im „Feuer“ des ift Rosenheim werden keine „Zauberringe“ für Elben geschmiedet, sondern 20 Brenner mit je 600 kWh Leistung entfachen ein „Normfeuer“ mit bis zu 1200 °C, das exakt der Einheits-Temperaturzeitkurve (ETK) gemäß EN 1363-1 entspricht.

Damit kann der Feuerwiderstand von Türen, Toren, Wänden, Verglasungen und anderen Bauelementen geprüft werden, um sicher zu stellen, dass diese auch bei einem Brand für 90 Minuten und mehr standhalten. Falls die Brandschutzelemente im Ernstfall versagen und Menschen zu Schaden kommen, wird üblicherweise die Justiz aktiv, um die Ursachen zu untersuchen. Dann wird das „Unterste nach oben gekehrt“ und natürlich auch untersucht, ob die eingesetzten Brandschutzelemente funktioniert haben, die notwendigen Prüfzeugnisse vorliegen und ob diese den Vorschriften entsprechen. Deshalb hat das ift Rosenheim viel investiert und im neuen ift-Technologiezentrum (TZ) einen Brandofen mit 8 m Breite und 5 m Höhe errichtet. Ab Juli 2017 kommt ein weiterer Ofen mit den Abmessungen 5 m x 5 m hinzu, der vom im ift-Brandschutzzentrum nach Rosenheim umzieht. Das kompetente ift-Brandschutzteam unter Leitung von Dr. Gerhard Wackerbauer und Anyke Aguirre Cano prüft seit vielen Jahren den Feuerwiderstand und das Brandverhalten von Bauelementen und Baustoffen. Dabei kommt es vor allem auch auf die exakte Steuerung der Brandprüfung nach normativen Vorgaben mit entsprechenden Toleranzen an. Wie das genau vor sich geht zeigt folgende Publikation.

Groß und trotzdem nach Norm brennen – geht das auch bei großen Brandöfen?

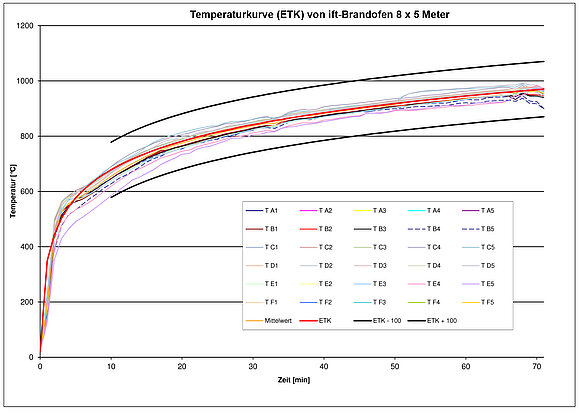

Lange war man bei Brandprüfungen auf „kleine“ Brandöfen mit Öffnungen von 3 m x 3 m angewiesen. Da auch im Brandschutz die Bauteile immer größer werden, mussten die Prüfstellen die Prüfungen so gut es ging extrapolieren. Die Praxis zeigte jedoch, dass verlässliche Aussagen zum Feuerwiderstand nur durch Prüfung an großen Prüfelementen zu gewinnen sind. So wurden immer größere Brandöfen gebaut, die die Schwächen und Grenzen so mancher Extrapolationsregel bewiesen haben. Deshalb ist ein genauer Blick auf und in die Brandöfen interessant, um zu verstehen wie ein „Normfeuer“ gesteuert und das gesamte Bauelement den normativ festgelegten Belastungen ausgesetzt wird. Dabei gibt es recht großzügige normative Toleranzen für den Brandofen. Hier darf die Temperaturverteilung um +/- 100°C vom festgelegten Temperaturwert (in der Regel die Einheits-Temperaturzeitkurve ETK) abweichen. Bedenkt man, dass bei der Temperatur auf der Oberfläche des Probekörpers bereits eine Überschreitung von 1°C über dem Grenzwert die erreichte Klasse beeinflussen kann, so wird deutlich wie essentiell eine gleichmäßige Temperaturverteilung im Brandofen ist.

Temperaturverteilung

Wer Brandprüfungen an wärmeisolierenden Gläsern aufmerksam verfolgt, wird feststellen, dass das Aufschäumen der isolierenden Schichten in einem kleinen Bereich anfängt und sich dann schnell ausbreitet. Da die Reaktion der aufschäumenden Mittel genau ab einer bestimmten Temperatur beginnt, kann man die räumliche und zeitliche Temperaturverteilung im Brandofen sehr gut beobachten. Die Brenner zur Erzeugung der Temperatur im Brandofen sind in der Regel seitlich angeordnet, mit Flammen parallel zur Oberfläche. Die Abgase werden meist zentral über wenige Öffnungen aus der Mitte der Ofenrückwand abgesaugt. Beides zusammen sorgt für eine höhere Temperatur in Ofenmitte. Um nun den Probekörper gleichmäßig belasten zu können, kann man einen Brandofen so groß bauen, dass die kühleren Bereiche außerhalb der Prüföffnung liegen. Am ift Rosenheim war der „alte“ 3 m x 3 m Brandofen nach diesem Prinzip konzipiert, d. h. die Prüföffnung war 3 m und die Kammerselbst 4 m breit. Zusätzlich gab es statt einer Öffnung sechs Abgasöffnungen, so dass eine gleichmäßige Belastung des Probekörpers mit der ETK erreicht wurde. Dieses Prinzip wurde im neuen ift Technologiezentrum (TZ) auf den großen Wandprüfofen übertragen. Der Ofen hat eine Maximalmaß von 8 m Breite bei einer Höhe von 5 m, die für die Prüfung voll ausgenutzt werden können. Die Abgase werden über eine variable Anzahl von Öffnungen abgesaugt, so dass sich bei Prüfungen in der Größe 5 m x 5 m eine ideale und sehr homogene Temperaturverteilung ergibt.

Was ist aber bei Prüfungen von XXL Bauelementen, die die ganze Ofengröße von 8 m Breite nutzen müssen? Für optimale Prüfbedingungen, muss das bekannte Problem des deutlichen Temperaturabfalls an den Rändern und den höheren Temperaturen in der Mitte vermieden werden. Deshalb haben die Ingenieure des ift Rosenheim zusammen mit dem Ofenbauer der ift MessTec (eine Tochter des ift) innovative Lösungen entwickelt. Durch den Einbau von „Temperaturverteilern“ im Ofenraum wird auch bei Ausnutzung der gesamten Ofenöffnung von 8 m Breite und 5 m Höhe eine ideale, gleichmäßige Temperaturverteilung geschaffen, die weder die Ränder unter-, noch die Mitte überbelastet und damit das Risiko des frühzeitigen Versagens der Probekörper durch Spannungsrisse verhindert. Damit steht den Herstellern feuerwiderstandsfähiger Bauteile ein Brandofen mit hervorragender Temperatur- und Druckverteilung zur Verfügung, der die normativ erlaubten Toleranzen optimal einhält, und das in den Größen 5 m x 5 m und 8 m x 5 m.

Öl- oder Gas – (k)eine Frage der Technik!

So lange es Brandprüfungen gibt, wird die Frage nach dem richtigen Brennstoff diskutiert. In alten DIN-Normen wurde noch Holz als Brennstoff verwendet, der dann durch Öl abgelöst wurde. Seit Einführung der europäischen Brandprüfnormen darf auch Gas verwendet werden. Um es vorwegzunehmen – heiß wird es bei allen Brennstoffen. Waren ältere Öl-Brenner noch schwer zu steuern, weil diese nur im „an“ oder „aus“ Modus betrieben werden konnten, so können die modernen Öl-Brenner im TZ „feinfühlig“ wie Gasbrenner gesteuert werden. Auch die gelb leuchtenden „Fackeln“ alter Öl-Brenner und die damit verbundene übermäßige Lufterhitzung, Wärmestrahlung und Rußbildung gehören der Vergangenheit an. Die Flammen moderner Ölbrenner sind so kompakt und die Abgase so heiß wie bei Gasbrennern. Der Ofenraum wird so erwärmt, dass die Hitze in Form von Wärmestrahlung an den Probekörper abgegeben wird., so dass es bei der Belastung keine Unterschiede zu Gasbrennern mehr gibt. Auch der heftige Druckstoß, der früher beim Zünden von Öl-Brennern entstand und ein Probekörper schädigen konnte, gibt es bei modernen Brennern nicht mehr in dieser Form.

Druckverteilung

Die Druckverteilung im Brandofen beeinflusst die Verteilung der heißen Gase, die durch Undichtigkeiten eine erhebliche Wärmemenge in die Fugen der Probekörper bringt. Deshalb ist auch die Druckverteilung Teil der Überprüfung des Brandofens nach EN V 1363-3. Bedenkt man die großen Mengen an Brennstoff und die damit einhergehende Verbrennungsluft und Abgase, ist es erstaunlich, dass sich doch ein gleichmäßiger Druckgradient einstellt. Das ist nur möglich, wenn die Abstimmung von Ofengröße und Abgasöffnungen stimmt. Hierfür sind langjährige Erfahrung und Kompetenz bei Konstruktion und Betrieb von Brandöfen voraus, über die die Experten des ift Rosenheim, ift MessTec und Peiner Ofenbau verfügen, so dass die Abnahme und Kalibrierung des neuen Ofen im TZ ohne Probleme bestanden wurde. Der normativ notwendige Druckwert wird früher als gefordert (siehe Bild 3, gestrichelte Linien) bereits nach 1-2 Minuten erreicht und mit hoher Präzision für den Rest der Prüfung eingehalten. Auch bei druckempfindlichen Feuerschutzvorhängen wurde eine Standardabweichung von nur σ = 1 Pa erreicht. Zum Vergleich: Die Windstärke 1 („leiser Zug“) nach Beaufort entspricht 10 Pa, Windstärke 3 („schwacher Wind“) entspricht bereits 70 bis 180 Pa.

Fazit

Die beiden Brandöfen (8 x 5 und 5 x 5 Meter) mit modernster Brenner- und Abgastechnik, garantieren den Herstellern von feuerwiderstandsfähigen Bauteilen im ift Technologiezentrum normkonforme, verlässliche und reproduzierbare Prüfbedingungen. Zum Service gehören auch die schnelle und termingerechte Abarbeitung der Prüfaufträge und die kompetente Beratung der Kunden durch die erfahrenen ift-Experten in Nürnberg und Rosenheim. In Nürnberg planen und koordinieren die Experten der „Notifizierten Produktzertifizierungsstelle (NPZ) die Probekörper und Prüfungen gemäß dem Motto „so viel Prüfungen wie nötig und so wenig wie möglich“. In 2018 kommen in Rosenheim weitere Brandöfen hinzu, um Herstellern die wirtschaftlichsten Prüfkombinationen anbieten zu können.

Literatur

- EN 1363-1 – Feuerwiderstandsprüfungen - Teil 1: Allgemeine Anforderungen

- V ENV 1363-3 – Feuerwiderstandsprüfungen - Teil 3: Nachweis der Ofenleistung

- EN 16034 – Türen, Tore und Fenster - Produktnorm, Leistungseigenschaften - Feuer- und/oder Rauchschutzeigenschaften

- EN 1634-1 – Feuerwiderstandsprüfungen und Rauchschutzprüfungen für Türen, Tore, Abschlüsse, Fenster und Baubeschläge - Teil 1: Feuerwiderstandsprüfungen für Türen, Tore, Abschlüsse und Fenster

Normen (-auszüge) sind mit Kenntnis des DIN Deutsches Institut für Normung e.V. veröffentlicht. Maßgebend für das Anwenden der DIN-Norm ist deren Fassung mit dem neusten Ausgabedatum wiedergeben, die bei der Beuth Verlag GmbH, Burggrafenstr. 6, 10787 Berlin, erhältlich ist.